Řešení deformace mřížky pro venkovní použití

Řešení deformace mřížky pro venkovní použití

Domů /

Společnost

Čegan s.r.o.

Umístění

Česká republika

Software

Autodesk® Moldflow®

Datum publikace

15.05.2025

Problém

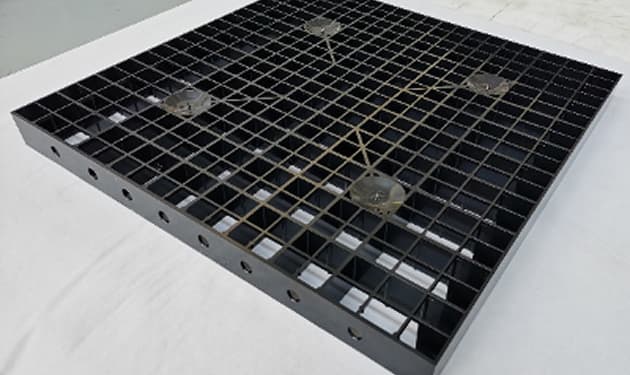

Jedním z vlastních produktů byl nosný prvek pro terasové systémy, používaný ve stavebnictví. Jedná se o mřížku z termoplastu, na kterou se klade dlažba. Jednotlivé mřížky se spojují jako dlaždice do systému. Mřížka se našroubuje na nosník a ten je umístěn v libovolné výšce nad zemí v exteriéru. Požadavek byl, aby díl-mřížka měl maximální tuhost a minimální deformaci tak, aby mřížky bylo možné spojovat do systému. Největší výzvou bylo minimalizovat deformaci dílu po odformování a zároveň dosáhnout maximální tuhosti, aby odolával předpokládanému zatížení.

Cíle projektu

Pro celý vývoj produktu stejně jako pro jeho výrobu byly stanoveny tyto cíle:

- Navrhnout díl tak, aby riziko deformace bylo co nejmenší.

- Maximalizovat tuhost dílu výběrem vhodného polymeru v kombinaci s technologickým designem dílu.

- Optimalizovat design dílu a vstřikovací formy s cílem minimalizovat modifikace a úpravy formy.

- Zajistit hladkou vyrobitelnost a montáž dílů.

„U našich vlastních výrobků, kde máme v případě změn designu volnou ruku, je pak simulace daleko komplexnější, kdy je celkový design dílu sledován také z hlediska hmotnosti a mechanických vlastností. Pak není pro zahájení výroby forem nutná jen Moldflow analýza vyrobitelnosti, ale především pevnostní výpočet prováděný simulací zatížení výrobků v definovaných oblastech. „

Lukáš Zeman

Quality and Engineering dept. Manager

Řešení

Prvním úkolem bylo popsat současný stav designu dílu na základě základních dat, vstřikovacích parametrů, vstřikovacího a temperačního systému.

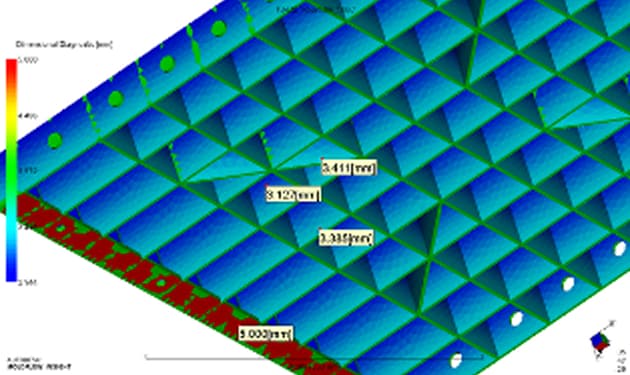

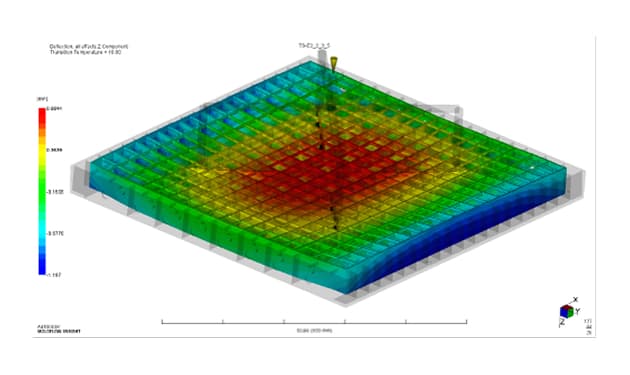

Ze simulace stávajícího designu dílu byla určena rizika vyrobitelnosti dílu a jeho předpokládané chování po odformování. Prvotní simulace predikovaly velkou deformaci, resp. průhyb dílu, což by výrazně komplikovalo montáž a funkci samotných dlaždic mezi sebou. Úkolem bylo úpravami dílu a formy snížit riziko vznikající deformace. Zároveň s úpravami designu dílu bylo nutné zajistit jeho bezproblémovou výrobu vzhledem k jeho celkovému tvaru. Na základě výstupů z Moldflow simulací byly navrženy možnosti úprav vtokového systému, modifikace designu dílu a procesních parametrů. Všechny konstrukční i procesní varianty byly prověřeny a porovnány simulací Moldflow.

Firma Čegan ze všech navrhovaných možností vybrala kombinaci modifikací designu dílu, vtokového systému a temperačního systému. Vybraná kombinace byla ještě ověřena pevnostním výpočtem tak, aby byla výroba dílu stabilní a výsledný díl splňoval všechny požadavky.

Finální návrh designu dílu byl dále prověřován pevnostním výpočtem v sw Simulaia Abaqus, který zohledňoval způsob a úroveň zatížení definovaného normou. Byla prověřena hodnota zatížení 7500 N/m2, ukotvení dílu v sestavě a ostatní okrajové podmínky, tzn. opěr dílu, použitý polymer a materiálové charakteristiky použitého polymeru při 23° a při 60°C. Při prvních úpravách designu dílu byl výsledek pevnosti negativní. Proto pevnostní kontrola dílu probíhala průběžně s úpravami designu dílu, kdy jednotlivé modifikace designu byly ověřovány také z pevnostního hlediska. Úloha byla řešena metodou Design of Experiment, při které bylo použito více než 10 výpočetních iterací.

Přínos

Pomocí Moldflow simulací bylo popsáno budoucí chování dílu po vyrobení a kritická místa z hlediska konstrukce formy.

Z hlediska vyrobitelnosti bylo Moldflow simulací prověřeno 8 možností úprav vtokového a temperačního systému a jejich vliv na finální díl. Dále byly prověřeny úpravy samotného dílu pro dosažení nejlepších výsledků.

- Řešení problému pomocí Moldflow simulací trvalo v řádech dnů a stálo stovky eur.

- Pomocí simulací Moldflow jsme předešli budoucím problémům s formou a kvalitou dílu ve fázi jeho návrhu.

- Na hotové formě nebylo třeba dělat žádné dodatečné úpravy, což snížilo náklady na uvedení dílu do výroby.

Závěr

Pomocí Moldflow simulace firma Čegan mohla popsat budoucí chování dílu a úzká místa v návrhu vstřikovací formy. Všechna rizika byla vyřešena a eliminována ve stadiu konstrukce formy před její výrobou. Všechna ověření dílu i nástroje a jejich modifikací stála zlomek času a nákladů, než by byly náklady spojené s dodatečnými úpravami na formě.

Potřebujete se dozvědět více? Kontaktujte nás.